Les variateurs de vitesse industriels assurent un contrôle précis des moteurs, mais leur panne peut stopper toute production. CMD Électronique se spécialise dans une réparation rapide et experte, offrant diagnostics précis, tests dynamiques et interventions sur site. Maîtriser ces solutions permet de minimiser les arrêts machine et d’optimiser la longévité des équipements industriels.

Répondre aux besoins de réparation rapide et efficace des variateurs de vitesse industriels

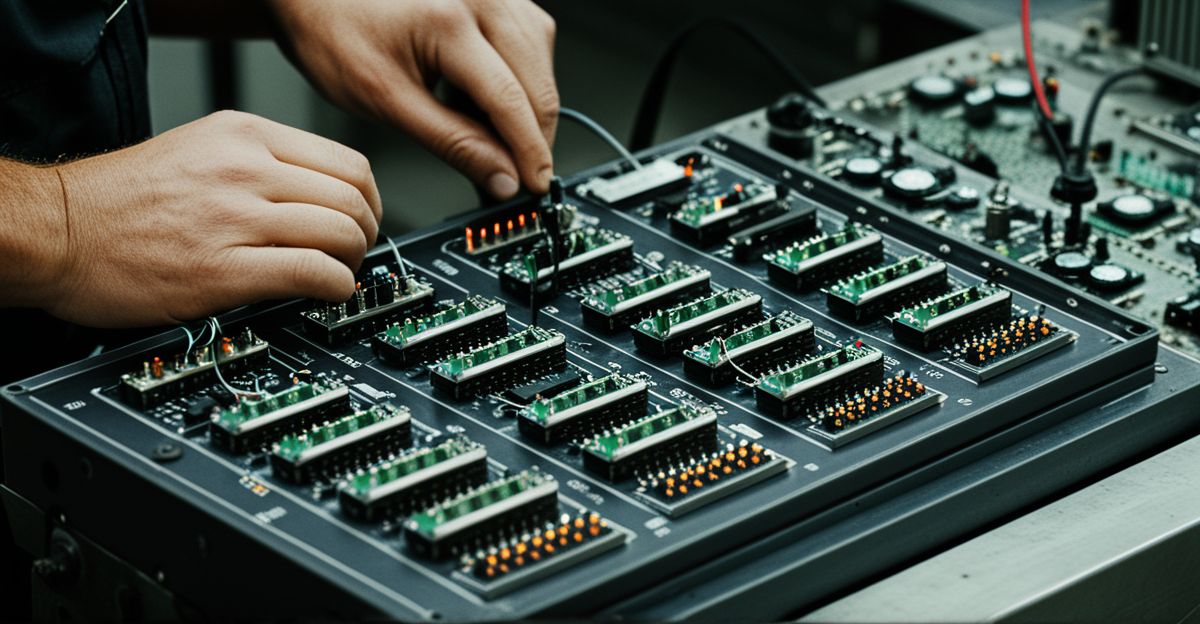

Dans le secteur industriel, la reparation variateur de vitesse répond à une exigence majeure : restaurer rapidement la fonctionnalité des entraînements moteurs pour limiter toute interruption de production. Chaque minute d’arrêt coûteuse impose une intervention ciblée, favorisant des solutions qui prolongent la durée de vie des équipements tout en réduisant l’immobilisation au strict minimum.

A lire également : Guide ultime pour choisir la plateforme parfaite de gestion d”événements de luxe pour votre entreprise

La clé réside dans un diagnostic de panne précis. Grâce à des outils de pointe, les techniciens identifient les causes fréquentes telles que surtension, sous-tension, surchauffe ou usure de composants électroniques. Un contrôle méticuleux des modules de puissance et cartes de commande permet d’éliminer les incertitudes, garantissant des réparations efficientes.

Un variateur de vitesse constitue le cœur du pilotage moteur moderne. Son rôle dans l’optimisation des cycles, l’économie d’énergie et l’adaptabilité des procédés industriels le rend incontournable. Une réparation rapide sauvegarde donc le bon fonctionnement de la chaîne de production. Cette démarche s’articule autour de la prévention, du remplacement préventif des pièces sensibles et du suivi régulier, essentiels pour anticiper les dysfonctionnements majeurs.

A voir aussi : Création d’entreprise en ligne : conseils pour réussir efficacement votre projet

Des professionnels compétents assurent ainsi la continuité et la performance des outils de production.

Identifier et diagnostiquer les pannes courantes de variateur de vitesse

Revue des symptômes habituels

Les pannes de variateur de vitesse se manifestent fréquemment par des arrêts intempestifs, une surchauffe, l’apparition d’alarmes systèmes ou l’affichage de codes d’erreur. Ces anomalies engendrent le plus souvent une interruption brutale de la chaîne de production ou un fonctionnement dégradé du moteur associé. Une alerte panne variateur apparaît parfois sous la forme d’un clignotement ou d’un bip répété, signalant une intervention immédiate à réaliser.

Utilisation d’outils de diagnostic spécialisés

Pour localiser précisément la panne, le diagnostic repose sur l’usage de plusieurs outils indispensables :

- Multimètre : contrôle les tensions et courants sur les borniers.

- Oscilloscope : relève les perturbations ou variations anormales de signaux électriques.

- Logiciel variateur : permet une lecture détaillée des historiques de défauts, paramètres internes, et l’exécution de tests fonctionnels ciblés.

Ces outils facilitent l’identification rapide des composants en défaut.

Causes les plus fréquentes

La plupart des défaillances recensées découlent de surtensions, de l’usure des composants électroniques (condensateurs, relais, IGBT), d’une défaillance de la carte de commande ou de pannes associées au moteur. Une maintenance préventive ciblée limite souvent ces incidents et maximise la durée de vie utile de l’équipement.

Étapes de réparation d’un variateur de vitesse : procédures et précautions

Démonter le variateur en sécurité et documenter les connexions

Avant toute opération, coupez entièrement l’alimentation du variateur électronique et attendez l’évacuation complète de l’énergie stockée dans les condensateurs. Démontez lentement l’appareil : étiquetez soigneusement chaque fil et prise, puis prenez des photos détaillées des connexions. Cette méthode évite tout raccordement erroné au remontage et facilite le diagnostic ultérieur.

Inspections visuelles et tests électroniques ‒ repérage des composants fautifs

Procédez à une inspection minutieuse de la carte variateur. Recherchez traces de surchauffe, condensateurs bombés, pistes brûlées ou tout dépôt suspect. Testez au multimètre : diodes, transistors, résistances et relais, en conformité avec la notice technique. Sur un variateur asynchrone ou courant continu, mesurez la continuité et vérifiez l’état des composants de puissance (IGBT, MOSFET, relais).

Règles de sécurité électrique avant toute intervention

Respectez une sécurité intervention variateur stricte : équipements de protection individuelle, usage d’outils isolés, pose de dispositifs de consignation pour bloquer toute remise en service accidentelle. Vérifiez l’absence de tension avant chaque manipulation avec un outil homologué. Toute étape doit être validée avant de poursuivre le dépannage, surtout lors de la réparation de variateurs asynchrones ou de courant continu.

Guide d’entretien préventif pour éviter les pannes futures

Planifier des contrôles réguliers : nettoyage, vérification des connexions, contrôle thermique

Un entretien variateur de vitesse efficace commence par des contrôles réguliers. La poussière s’accumule facilement sur les composants électroniques, ce qui peut entraîner une surchauffe. Un nettoyage soigneux, en particulier autour des grilles d’aération et des circuits de puissance, limite ce risque. Les connexions électriques doivent être vérifiées : un contact lâche provoque des échauffements, cause fréquente de pannes soudaines. Un contrôle thermique avec une caméra infrarouge repère les hausses anormales de température, signalant d’éventuels défauts invisibles à l’œil nu.

Remplacement proactif des composants d’usure ou sensibles

Les pièces sensibles comme les condensateurs, ventilateurs ou relais s’usent avec le temps. Attendre leur défaillance expose à des arrêts coûteux. Un remplacement préventif évite la panne totale du variateur en pleine production. Les fabricants recommandent souvent de changer les condensateurs électrolytiques tous les 5 à 7 ans et d’inspecter les ventilateurs annuellement pour garantir une durée de vie optimale.

Conseils pour la maintenance prédictive à l’aide de tests fonctionnels

La maintenance prédictive s’appuie sur des tests fonctionnels réguliers. Simuler des cycles de fonctionnement permet de détecter une anomalie avant qu’elle ne devient critique. L’analyse des journaux d’alarme, la surveillance des courants moteurs et l’écoute des bruits inhabituels enrichissent le diagnostic : anticiper vaut mieux que réparer.

Remplacement de pièces et sourcing des composants électroniques

Inventaire et sourcing des composants compatibles selon les marques industrielles

Identifier les composants électroniques variateur compatibles commence par un inventaire précis des références utilisées par chaque marque industrielle. Les prestataires comme CMD ELECTRONIQUE et SEIA Électronique disposent d’un stock important de pièces détachées variateur, couvrant un large éventail de constructeurs tels que ABB, Lenze, Schneider Electric, ou Yaskawa. La sélection s’effectue après diagnostic détaillé, permettant un remplacement composants variateur ciblé : condensateurs, IGBT, relais, cartes de puissance ou alimentations. Les fabricants varient dans les certifications et tolérances ; la compatibilité est donc vérifiée pour chaque intervention, assurant performance et sécurité.

Avantages du remplacement ciblé versus échange standard ou achat neuf

Le remplacement ciblé d’un composant défectueux est souvent plus économique qu’un échange standard ou qu’un achat neuf. Cette approche réduit considérablement le coût et l’impact environnemental. De plus, les réparations peuvent ramener l’équipement à un état quasi-neuf tout en limitant la durée d’indisponibilité. Cela donne aussi la flexibilité de maintenir le parc existant, en évitant des reconfigurations complexes ou des arrêts prolongés de production.

Bonnes pratiques pour assurer la fiabilité après intervention

Pour garantir la fiabilité d’une réparation carte variateur, il est recommandé de :

- Réaliser des diagnostics avancés avec testeurs spécifiques,

- Prévoir des tests fonctionnels sur banc dynamique,

- Conserver un historique d’entretien détaillé,

- Remplacer préventivement les composants exposés à l’usure,

- Appliquer des protocoles de sécurité rigoureux avant toute remise en service.

Ces méthodes permettent de prolonger la durée de vie des équipements et d’assurer une reprise d’exploitation rapide et sûre.

Astuces de calibration, paramétrage et tests fonctionnels post-réparation

Reprises des configurations d’origine et sauvegarde des paramétrages

La précision du retour aux réglages initiaux conditionne la performance d’un variateur réparé. Après intervention, il s’agit d’effectuer une calibration précise du variateur de vitesse : restaurer les paramètres enregistrés ou procéder à un réajustement point par point. Cette sauvegarde préventive évite les conflits de compatibilité moteur et garantit la cohérence sur l’ensemble du parc. Grâce à ces mesures, chaque moteur repart avec ses spécificités d’origine, assurant la continuité des opérations.

Validations par essais dynamiques et contrôle de la stabilité moteur

Des tests fonctionnels rigoureux suivent chaque réparation. Ils consistent à simuler des conditions réelles de fonctionnement sur banc d’essai en sollicitant le variateur dans ses différentes plages : montée, régulation, freinage. La surveillance des températures, fréquences de commutation et courants permet de confirmer une stabilité optimale. Ces validations dynamiques détectent un éventuel défaut résiduel et offrent la certitude d’une remise en service sécurisée.

Utilisation des logiciels constructeurs pour ajustement PID et adaptation à l’application

L’ajustement des réglages PID via les logiciels d’origine des constructeurs assure une adaptation fine à chaque application industrielle. Ces outils permettent d’affiner la réponse du variateur en fonction des exigences terrain (inertie, charge, cycles). En optimisant l’algorithme et en testant différentes consignes de couple ou de vitesse, le technicien garantit une efficacité et une réactivité maximales à l’usage sur site.

Services professionnels, garanties et responsabilité environnementale

Atouts d’un service expert : tests bancs, intervention sur site, traçabilité

Dépanner efficacement un variateur industriel exige des compétences avancées et des procédures éprouvées. Les réparateurs spécialisés mobilisent des bancs de tests dynamiques adaptés à chaque modèle, permettant d’identifier la panne précise et de simuler un fonctionnement réel. Cette approche limite les erreurs d’interprétation technique et garantit une remise en service fiable. Lorsqu’il s’agit de maintenir la production, l’intervention sur site est un atout majeur : elle évite les temps d’arrêt prolongés en traitant les urgences directement sur l’installation. La traçabilité complète de chaque réparation et étape de maintenance optimise le suivi historique et sécurise le cycle de vie des équipements industriels.

Présentation des garanties proposées sur les réparations et suivi qualité

Obtenir une garantie réparation variateur rassure les industriels soucieux de pérennité. Les réparateurs sérieux assurent un suivi qualité avec des engagements clairs : tests d’endurance, contrôles des composants remplacés, documentation détaillée. Certains offrent jusqu’à deux ans de garantie, attestant la confiance apportée à leur intervention. Ces garanties protègent l’investissement et réduisent les risques d’incidents répétés.

Contribution à la durabilité industrielle par la réduction des déchets électroniques

Réparer un variateur, plutôt que de le remplacer, contribue activement à la réduction de la consommation énergétique et des déchets électroniques. Chaque réparation augmente la durée de vie des équipements, limite l’utilisation de ressources neuves et s’intègre naturellement à une démarche environnementale responsable. Ce choix soutient une production plus durable et attentive à l’empreinte écologique du secteur industriel.